Klasa zero jakości sprężonego powietrza – Osiągaj swoje cele w zakresie zrównoważonego rozwoju, jednocześnie zapewniając jakość produktu zgodną z przepisami

Rozwiązanie kwestii zapotrzebowania na standardowe sprężone powietrze w produkcji farmaceutycznej przy jednoczesnym zapewnieniu poprawy wskaźnika energooszczędności,zrównoważonego rozwoju i wzrostu marży

Autor: David De Pril, Dyrektor ds. Zarządzania produktem i marketingu, ELGi Europe

Tradycyjnie sprężone powietrze miało kilka wad, które wpływały na produkcję leków, takie jak wysokie koszty utrzymania, wysokie ryzyko zanieczyszczenia i obecność wilgoci. Jakość sprężonego powietrza w farmaceutycznym procesie produkcyjnym ma bezpośredni związek z jakością produktu końcowego. Luksus oferowany wcześniej przez firmy farmaceutyczne polegał na tym, że za tę jakość warto było zapłacić dodatkową cenę. Obecnie firmy farmaceutyczne muszą zrównoważyć rosnące koszty i emisję energii w zakładzie, zachowując jednocześnie jakość produktu i wydajność procesu. Oznacza to, że zaczynają kwestionować istniejące normy i szukają innowacyjnych rozwiązań w zakresie jakości sprężonego powietrza dla swoich potrzeb.

Ponadto, ograniczenie zużycia energii i emisji przez procesy jest również przedmiotem większej uwagi decydentów. W Europie efektywność energetyczna i obszerniejszy cel redukcji emisji dwutlenku węgla zwiększają presję na przemysł wytwórczy. Niezależnie od obecnej pandemii i przewidywanego globalnego spowolnienia, flagowa inicjatywa Komisji Europejskiej (European Green Deal) pozostaje kluczowym priorytetem, którego celem jest „przekształcenie UE w sprawiedliwe i dobrze prosperujące społeczeństwo z nowoczesną, ekologiczną i konkurencyjną gospodarką”. Przedsiębiorstwa odnoszące sukcesy i zrównoważone ekonomicznie wiedzą, że muszą teraz podejmować decyzje inwestycyjne, aby chronić swoją rentowność w perspektywie średnioterminowej. Odpowiedzialność za przemysł spoczywa na uczynieniu UE neutralnym pod względem emisji dwutlenku węgla do 2050 r., Co obejmuje osiągnięcie celu pośredniego, jakim jest ograniczenie emisji CO2 o 55% do 2030 r.

Dyrektywa w sprawie ekoprojektu jest uznawana za najbardziej skuteczną europejską politykę na rzecz oszczędności energii. Polityka (która obejmuje LOT 31) określa obowiązkowe wymagania w zakresie efektywności energetycznej dla szeregu produktów, w tym sprężarek. Grupa produktowa sprężarek została zidentyfikowana jako grupa priorytetowa w pierwszej iteracji planu prac w zakresie ekoprojektu (lata 2009–2011), a wszystko wskazuje na włączenie sprężarek (ENER Lot 31) do odnowienia przez Komisję Europejską na okres 2020–2024.

Wszystko to służy skupieniu uwagi branży (w tym branży sprężonego powietrza) na innowacjach, które pozwolą sprostać zapotrzebowaniu przemysłu produkcyjnego na nowe sposoby dostarczania wysokiej jakości sprężonego powietrza i wyższego poziomu zrównoważonego rozwoju. Na rynek wchodzą teraz nowe technologie, które pozwalają firmom ograniczyć koszty bez uszczerbku dla innych krytycznych wskaźników.

Czystość powietrza

W zakładzie produkcji farmaceutycznej sprężone powietrze jest jednym z mediów o absolutnym priorytecie. Brak sprężonego powietrza spowoduje zatrzymanie fabryki, podobnie jak brak zasilania elektrycznego. Jednak brak wysokiej jakości powietrza, które nie spełnia globalnych wymagań zgodności ISO 8573, 1: 2010 i ISO 8573-7, może powodować wysokie ryzyko zanieczyszczenia i zawilgocenia. Może to spowodować wycofanie leków z rynku i zakazem sprzedaży, a tym samym zaszkodzić reputacji danego przedsiębiorstwa.

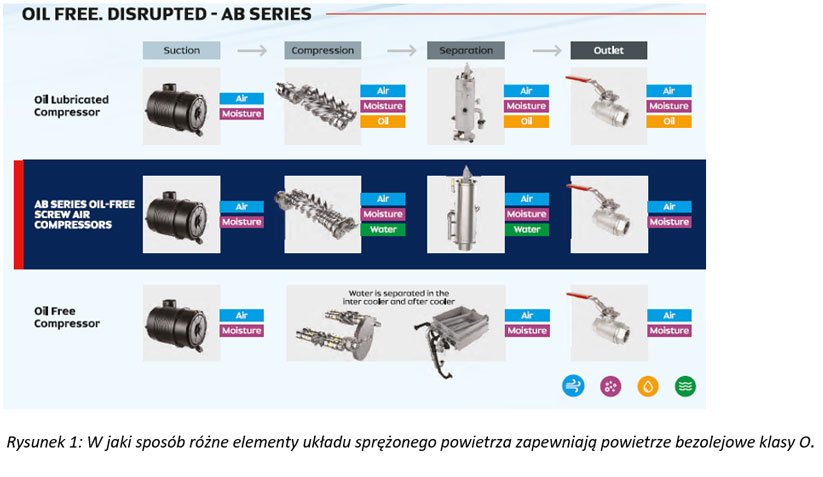

W trakcie tych procesów fabryki muszą zachować zerową tolerancję na zanieczyszczenia. Bezolejowe sprężarki śrubowe są preferowanym wyborem, ponieważ proces odbywa się w bezolejowej komorze sprężania, dobrze uszczelnionej, tak aby uniknąć zanieczyszczenia sprężonego powietrza.

Jeszcze kilka lat temu firmy stosowały sprężarki z wtryskiem oleju z filtracją spełniające normy jakości oleju „klasy 1”, co oznacza, że w powietrzu nie może być więcej niż 0,01 mg/m3 pozostałości oleju. Aby zapewnić, że do układu nie dostanie się olej resztkowy, cząstki stałe lub pary, zastosowanie znalazły osuszacze powietrza i filtry o stopniowej gradacji w celu dalszego oczyszczenia powietrza.

Obecnie w branżach wrażliwych na jakość, takich jak produkcja leków, stosuje się bezolejowe sprężarki powietrza, które dostarczają ISO: 8573 (P-2): 2007 „Klasa 0” bezolejowe powietrze, aby zapewnić wytwarzanie w 100% wolnego od zanieczyszczeń powietrza do różnych zastosowań w produkcji i procesach pakowania.

Jednak do niedawna kompresory te były drogie i były używane przede wszystkim przez duże firmy i te, które eksportowały leki na rynki o surowych standardach (np. Amerykańską Agencję ds. Żywności i Leków). Dzięki zaawansowanej technologii bezolejowej „klasy 0” w certyfikowanych sprężarkach każda firma produkująca farmaceutyki ma pewność nie tylko powietrza bezolejowego, które spełnia najbardziej rygorystyczne normy, ale także znacznie wyższych oszczędności energii i czasu pracy.

Brak oleju. Woda.

Normy zgodności i jakości jasno określają przemysł farmaceutyczny, co zmusza producentów sprężarek do ewolucji i wykazania ich zaangażowania w utrzymywanie najwyższych standardów czystości sprężonego powietrza. Bardzo często dążenie do czystości sprężonego powietrza doprowadza producentów farmaceutycznych do skrajności. Na przykład instalowanie wielu filtrów zamiast jednego, co zwiększa zużycie energii i napędza złożoność, powodując wzrost kosztów obsługi.

Od kilku lat przemysł farmaceutyczny postrzega sprężarki bezolejowe z wtryskiem wody jako wysoce wydajną alternatywę dla tradycyjnych bezolejowych, dwustopniowych sprężarek śrubowych. Dostarcza to samo sprężone powietrze „klasy 0” w znacznie prostszej, jednostopniowej konstrukcji, w której woda jest wtryskiwana do elementu sprężającego, chłodząc ją i uszczelniając system. W rezultacie sprężarka i stopień sprężający pracują ze znacznie mniejszą prędkością niż konwencjonalna dwustopniowa sprężarka śrubowa, co przekłada się na większą niezawodność, mniejsze zużycie części, mniejszy koszt obsługi i lepszą efektywność energetyczną.

Jest tylko jedno „ale”. Większość bezolejowych sprężarek z wtryskiem wody jest wyposażona w dodatki takie jak oczyszczacze odwróconej osmozy (RO) na linii wlotu wody, specjalne materiały rotorów i złożone układy łożysk.

Bezolejowe z wtryskiem wody. Przełom

Dzisiaj istnieje odpowiedź na te kwestie:

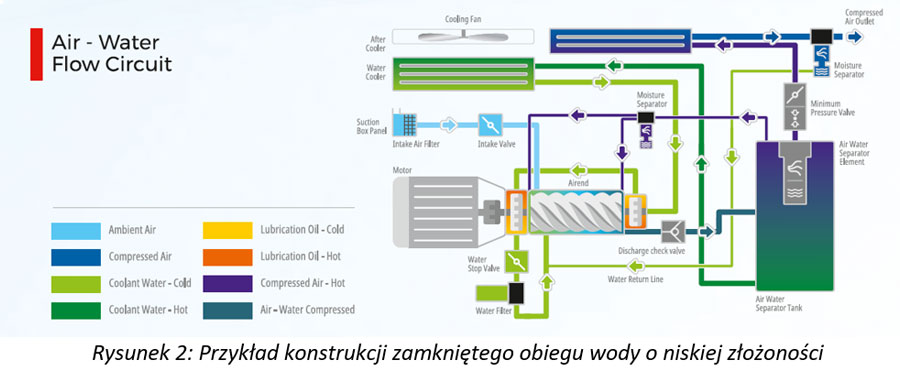

- konstrukcja zamkniętego obiegu wody o mniejszej złożoności

- brak specjalnych łożysk lub materiałów nietypowych

- nie ma potrzeby stosowania czułych systemów oczyszczania – odwrócona osmoza

Krótko mówiąc, innowacyjna i znacznie bardziej niezawodna konstrukcja. Zalety są oczywiste w przypadku produkcji farmaceutycznej, w której awarie są równe znacznym stratom, a kluczowe znaczenie mają zmniejszone koszty energii i konserwacji.

W układzie zamkniętym ryzyko zanieczyszczenia zmniejsza się jeszcze bardziej. Woda samoczynnie się uzupełnia; płukanie i czyszczenie wnętrza sprężarki. Ponadto kompresor odprowadza kondensat, który nie wymaga żadnej dodatkowej obróbki (ze względu na jego jakość na poziomie wody pitnej).

Wreszcie, oprócz czystej wody i wolniejszej pracy sprężarki, układ o zamkniętej pętli może polegać na standardowych, bardziej ekonomicznych łożyskach stosowanych w tradycyjnych sprężarkach smarowanych olejem, co dodatkowo upraszcza konstrukcję i zmniejsza koszty eksploatacyjne.

Całkowity koszt posiadania tej sprężarki z wtryskiem wody jest znacznie niższy (8% lub więcej) w porównaniu do tradycyjnych dwustopniowych bezolejowych sprężarek śrubowych dzięki zmniejszonemu zużyciu energii i prostocie konstrukcji oraz łatwej konserwacji. W porównaniu z rozwiązaniami z wtryskiem oleju systemy te są jeszcze bardziej interesujące, ponieważ uzdatnianie w dalszej części procesu jest mniej obciążone.

Prostota, wydajność i niskie wymagania konserwacyjne, zaawansowany język projektowania tych najnowszych sprężarek bezolejowych z wtryskiem wody, może pomóc firmom odblokować nowe drogi jakości w zakresie zapotrzebowania na sprężone powietrze, jednocześnie poprawiając maksymalny czas sprawności sprzętu. Wszystko to przekłada się na zużycie energii i koszty niezawodności jednostopniowej sprężarki smarowanej olejem, zapewniając jednocześnie rozwiązanie bezolejowe. To z kolei chroni procesy produkcji farmaceutycznej przed bardziej rygorystycznymi przepisami dotyczącymi efektywności energetycznej, a jednocześnie spełnia normy jakości powietrza klasy 0 - wszystko to przy niższym całkowitym koszcie cyklu życia.

POWIĄZANE BLOGI

Wyobraź sobie, że zarządzasz przemysłową linią produkcyjną, która wymaga absolutni...

Czytaj więcej

Czyste sprężone powietrze jest niezbędne do funkcjonowania wielu gałęzi przemysłu. S...

Czytaj więcej

Przemysł opakowaniowy odgrywa istotną rolę w gospodarce światowej, pomagając chronić...

Czytaj więcej

Zastosowanie elektrycznych sprężarek śrubowych smarowanych olejem może znacznie zwięk...

Czytaj więcej

Understanding the importance of a well-sized compressed air system In industrial envir...

Czytaj więcej

Konserwacja smarowanej olejem sprężarki powietrza ma kluczowe znaczenie dla zapewnienia ...

Czytaj więcej

Zakup przemysłowej sprężarki powietrza jest jedną z najważniejszych decyzji dla firmy...

Czytaj więcej

Pionierski postęp w dziedzinie przemysłowych sprężarek powietrza W dużych zakłada...

Czytaj więcej

Stuletni młyn polega na niezawodnych sprężarkach powietrza ELGi w zakresie dostarczania...

Czytaj więcej

Dokonanie właściwego wyboru: Sucha bezolejowa sprężarka śrubowa czy bezolejowa sprę�...

Czytaj więcej